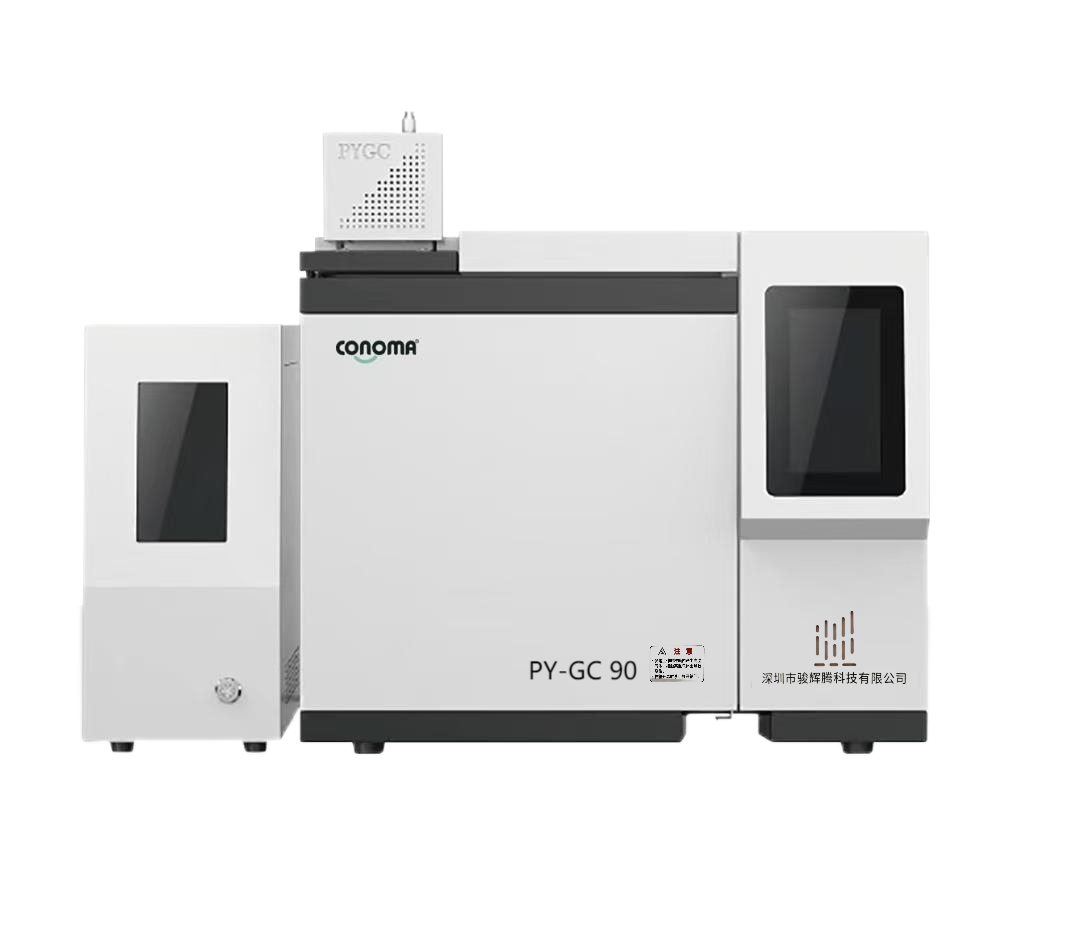

在正式探讨热裂解气相色谱能否检测橡胶之前,我们先来认识一下这项神奇的技术。热裂解气相色谱,英文名为 Pyrolysis Gas Chromatography,简称 Py-GC,是一种将热裂解技术与气相色谱分析相结合的仪器分析方法。它的出现,为复杂有机物的分析打开了新的大门 。

热裂解气相色谱的工作过程,可以简单理解为 “先分解,再分析”。首先,把样品放进热裂解装置中,在高温环境下(通常在 400°C 至 900°C 之间),样品会快速热裂解,分解成小分子化合物,这些小分子就像是被拆解后的零件。接着,这些 “零件” 会随着载气(如氦气或氮气)进入气相色谱部分。在气相色谱柱中,不同的小分子会因为自身的性质差异(如挥发性和化学特性),在柱内的固定相上发生不同程度的相互作用,从而以不同的速度通过色谱柱,实现分离,就像不同的选手在赛道上以不同速度奔跑,逐渐拉开距离。最后,分离后的小分子会到达检测器,检测器会对它们进行检测,并将检测信号转化为电信号,再通过数据采集与处理系统,生成我们能读懂的色谱图 。

在材料分析领域,热裂解气相色谱可是一位 “大明星”。比如在聚合物分析中,它可以帮助我们了解聚合物的分子量分布、添加剂的种类和含量,以及聚合物的降解产物,对于研究新型高分子材料的性能和稳定性至关重要。在石油化工领域,它能分析石油、煤炭及化工产品中的有机成分,助力石油产品的质量控制和工艺优化。在环境分析中,它可以检测土壤、水体、空气中的有机污染物,为环境保护提供有力的数据支持 。

了解了热裂解气相色谱的概念,接下来我们深入探究一下它的工作原理,看看它是如何在微观世界里 “大显身手” 的。

当我们把橡胶样品放入热裂解装置后,就像是开启了一场微观世界的 “拆解之旅”。在高温的作用下(通常在 400°C 至 900°C 之间),橡胶这种高分子聚合物会发生热裂解反应 。这就好比把一座复杂的建筑用高温瞬间拆解成了一堆建筑材料,橡胶分子链被打断,分解成各种小分子化合物,这些小分子可能是单体、低分子化合物或者芳香族化合物等 。值得注意的是,热裂解通常是在无氧或低氧条件下进行的,这是为了防止样品燃烧,保证裂解反应按照我们期望的方式进行,让我们能得到准确的裂解产物 。

裂解产生的小分子气体就像一群 “小运动员”,准备在气相色谱柱这个 “赛道” 上一展身手。载气(如氦气或氮气)就像是一位 “引导员”,带着这些 “小运动员” 进入色谱柱 。在色谱柱中,填充着特定的固定相,不同的小分子 “运动员” 因为自身挥发性和与固定相的亲和力不同,就像运动员们的跑步速度和跑步习惯不同一样,它们在色谱柱中的前进速度也不一样 。挥发性强、与固定相亲和力弱的小分子跑得就快,而挥发性弱、与固定相亲和力强的小分子则跑得慢 。随着时间的推移,这些小分子就逐渐被分离开来,在色谱柱的末端,它们会按照先后顺序依次跑出来 。

当分离后的小分子气体依次通过色谱柱末端的检测器时,检测器就像是一位 “裁判”,开始对它们进行分析 。常见的检测器有火焰离子化检测器(FID)和质谱检测器(MS)等 。以 FID 为例,它会让通过的气体成分发生离子化,然后根据离子化程度产生相应的电信号 。这些电信号就像是 “裁判” 给出的成绩记录,被传输到计算机中 。计算机中的专用软件就像是一位 “统计专家”,会根据这些信号生成色谱图 。在色谱图上,不同的小分子对应着不同的峰,峰的保留时间可以帮助我们确定是哪种化合物,而峰面积则与化合物的含量相关 。通过对色谱图的分析,我们就能知道橡胶样品中都含有哪些成分,以及它们的含量是多少,从而实现对橡胶的定性和定量分析 。

在探讨热裂解气相色谱对橡胶的检测能力之前,我们先来看看传统的橡胶检测方法都有哪些,以及它们存在着怎样的局限性 。

耐介质增重实验是一种较为常见的橡胶检测方法。它的操作流程相对简单,首先从橡胶成品上取适量的样品,然后将这些样品浸泡在特定的介质中,比如常见的机油、汽油或者水等 。在经过一段时间的浸泡后,把样品从介质中取出,通过测量样品的重量变化和硬度变化,来计算重量变化率和硬度变化率 。这两个变化率就像是橡胶性能变化的 “晴雨表”,我们可以根据它们来推断橡胶的材料种类和性能优劣 。例如,如果橡胶在机油中浸泡后重量增加较多,硬度下降明显,可能说明这种橡胶在耐油性能方面表现不佳,其材料种类或许更倾向于不耐油的橡胶品种 。

不过,这种方法存在一定的局限性。一方面,它只能给出一个相对宽泛的推断,无法准确地确定橡胶的具体成分和精确比例 。就好比我们通过一个人的体型和行为习惯能大致判断他可能从事的职业类型,但很难精确到具体的工作岗位 。另一方面,实验结果会受到浸泡时间、温度以及介质浓度等多种因素的影响 。如果浸泡时间过短,橡胶可能还没有充分与介质发生作用,导致变化不明显,从而影响判断;而温度过高或介质浓度过大,又可能使橡胶的变化过于剧烈,超出正常的判断范围 。

热空气老化实验也是橡胶检测的常用手段之一。我们同样需要从橡胶成品上获取样品,然后将这些样品放入热空气老化箱中 。在老化箱内,通过设定一定的温度(通常在 70°C 至 150°C 之间)和时间(比如 24 小时、48 小时或更长时间),模拟橡胶在实际使用过程中可能遇到的热老化环境 。老化结束后,取出样品,观察其表面是否出现龟裂、变硬、变脆等现象,同时测量其拉伸强度、断裂伸长率等性能指标的变化 。通过这些现象和性能变化,我们可以对橡胶的材料种类和老化性能有一个初步的判断 。例如,如果橡胶在老化后表面出现大量龟裂,拉伸强度大幅下降,说明它的耐热老化性能较差,可能不太适合在高温环境下长期使用 。

然而,这种方法也有其不足之处。它对实验设备和环境条件的要求较高,老化箱的温度均匀性、空气流通性等都会对实验结果产生影响 。如果老化箱内温度不均匀,那么样品不同部位的老化程度就会不一致,导致检测结果的准确性大打折扣 。而且,热空气老化实验只能反映橡胶在热空气环境下的老化情况,对于橡胶在其他复杂环境(如湿热、化学腐蚀等)下的性能变化,无法提供全面的信息 。

燃烧法是一种相对简单直观的橡胶检测方法 。我们只需取少量的橡胶样品,将其点燃,然后仔细观察样品的燃烧状态、火焰颜色以及产生的气味 。不同种类的橡胶在燃烧时会表现出不同的特征 。比如,天然橡胶燃烧时火焰明亮,有黑烟,会产生一种特殊的香味;而氯丁橡胶燃烧时火焰呈黄色,边缘为绿色,有刺激性气味,这是因为氯丁橡胶中含有氯元素,燃烧时会产生氯化氢气体 。通过这些独特的燃烧特征,我们可以初步推断橡胶的种类 。

但燃烧法的局限性也很明显。它只能进行初步的定性分析,对于橡胶中复杂的添加剂成分、聚合物的具体结构以及不同成分的比例等信息,无法准确获取 。而且,这种方法对检测人员的经验要求较高,如果检测人员对各种橡胶的燃烧特征不够熟悉,很容易出现误判 。此外,燃烧法还存在一定的安全风险,因为燃烧过程中可能会产生有害气体,对检测人员的健康造成威胁 。

在橡胶企业的加工生产、产品质量控制、科研开发,以及产品结构剖析、海关国际贸易等诸多方面,准确分析橡胶产品、半成品、混炼胶等橡胶高聚物都是至关重要的环节 ,热裂解气相色谱法已经成为当前分析高聚物结构和组成的重要测试手段之一 。它就像是一位 “橡胶侦探”,能够深入橡胶内部,揭示其成分和结构的奥秘 。

热裂解气相色谱检测橡胶的过程,可以分为以下几个关键步骤 。首先,取微量的橡胶样品,将其放入裂解器中 。在惰性气体(如氮气)的保护下,橡胶样品被快速热解 。这一步就像是把橡胶这座 “大厦” 拆解成了一个个 “零件”,生成具有高聚物表征的裂解产物 。这些裂解产物会随着载气被导入气相色谱仪的色谱柱中 。在色谱柱中,不同的裂解产物就像不同的 “运动员”,由于它们自身的性质差异(如挥发性和与固定相的亲和力不同),在色谱柱中的前进速度也不一样 ,从而实现分离 。最后,由检测器对分离后的组分进行测定 。检测器会将检测到的信号转化为电信号,离子流经信号器放大后,色谱工作站会记录裂解组分的谱图并进行数据处理 。通过分析这些谱图和数据,我们就能了解橡胶的成分和结构信息 。

为了确保热裂解气相色谱检测橡胶的准确性和规范性,相关部门制定了一系列的国家标准 。其中,GB/T 29613.1 - 2013《橡胶 裂解气相色谱分析法 第 1 部分:聚合物(单一及并用)的鉴定》规定了如何通过热裂解气相色谱法对橡胶中的聚合物进行鉴定 ,无论是单一聚合物还是并用聚合物,都能依据这个标准进行准确分析 。GB/T 29613.2 - 2014《橡胶 裂解气相色谱分析法 第 2 部分:苯乙烯 / 丁二烯 / 异戊二烯比率的测定》则专注于测定生橡胶、未硫化胶、硫化橡胶中以共聚物、均聚物和(或)共聚物形式存在的苯乙烯(ST)/ 丁二烯(BD )/ 异戊二烯(IP)的比率 ,对于橡胶的配方分析和质量控制有着重要意义 。GB/T 39699 - 2020《橡胶 聚合物的鉴定 裂解气相色谱 - 质谱法》结合了气相色谱和质谱的优势,进一步提高了橡胶聚合物鉴定的准确性和可靠性 。这些标准就像是热裂解气相色谱检测橡胶的 “操作指南”,为我们提供了科学、规范的检测方法和流程 。

热裂解气相色谱对橡胶检测的灵敏度极高,仅需毫克级别的样品量,就能开启这场微观探索之旅 。这意味着即使是极其微量的橡胶样品,它也能精准地检测出其中的痕量成分 。就像一位经验丰富的侦探,不放过任何一个细微的线索。在定性和定量分析方面,它的结果可靠性也非常出色 。通过对橡胶裂解产物的特征峰进行分析,能够准确地确定橡胶的种类,无论是天然橡胶、丁苯橡胶还是氯丁橡胶等,都能轻松辨别 。同时,还能精确地测定出橡胶中各种添加剂和杂质的含量 。例如,在分析汽车轮胎橡胶时,它可以检测出橡胶中抗氧化剂的含量是否符合标准,哪怕含量的差异极其微小,也能被它敏锐地捕捉到 ,为橡胶产品的质量把控提供了强有力的数据支持 。

热裂解气相色谱的分析速度极快,从样品放入仪器到得出分析结果,往往只需要短短几十分钟 。相比传统的橡胶检测方法,如耐介质增重实验可能需要几天的时间来浸泡样品,热空气老化实验也需要数小时甚至数天来完成老化过程,热裂解气相色谱大大缩短了检测时间 。对于橡胶生产企业来说,时间就是效率,这种快速检测的能力能够让企业及时了解产品的质量状况,快速做出生产决策 。如果在生产线上发现橡胶产品可能存在质量问题,利用热裂解气相色谱,企业可以在短时间内分析出问题所在,及时调整生产工艺,避免大量不合格产品的产生,从而提高生产效率,降低生产成本 。

橡胶通常是由多种成分组成的复杂体系,除了聚合物本身,还包含各种添加剂,如增塑剂、硫化剂、防老剂等,以及可能存在的共聚物 。热裂解气相色谱在分析这种复杂成分时,有着独特的优势 。它能够将橡胶中的各种成分逐一分离并检测出来,就像把一个复杂的拼图拆解成一个个小块,然后再将它们重新组合起来,还原出橡胶的真实 “面貌” 。通过对这些成分的分析,我们不仅可以了解橡胶的配方组成,还能深入探究橡胶的性能和加工特性 。比如,通过分析橡胶中增塑剂的种类和含量,我们可以判断橡胶的柔韧性和可塑性;通过检测硫化剂的残留量,我们可以评估橡胶的硫化程度,从而更好地控制橡胶的生产质量 。

某知名橡胶制品生产企业,主要生产汽车轮胎、橡胶密封件等产品 。在生产过程中,他们一直面临着如何精准把控原材料质量和成品性能的难题 。以往使用的传统检测方法,不仅耗时较长,而且对于一些细微的质量问题难以察觉 。后来,企业引入了热裂解气相色谱技术 。在原材料采购环节,他们会对每一批次的橡胶原材料进行热裂解气相色谱分析 。有一次,企业采购了一批新供应商的橡胶原料,通过热裂解气相色谱检测发现,其中某种添加剂的含量与合同要求不符 。如果按照以往的检测方法,可能无法及时发现这个问题,一旦投入生产,将会影响产品质量 。正是因为热裂解气相色谱的高灵敏度和精准性,企业及时发现并解决了问题,避免了潜在的质量风险 。在成品检测方面,热裂解气相色谱同样发挥了重要作用 。企业通过对成品轮胎和密封件进行检测,能够准确了解橡胶的硫化程度、添加剂的分布情况等关键信息 。根据这些数据,企业不断优化生产工艺,使得产品的质量和性能得到了显著提升,在市场上赢得了良好的口碑,客户满意度大幅提高 。

随着环保意识的不断提高,废旧橡胶的回收利用成为了行业关注的焦点 。某废旧橡胶回收企业,一直致力于将废旧橡胶转化为有价值的资源 。然而,在回收过程中,他们面临着一个难题,那就是废旧橡胶的成分复杂多样,不同来源的橡胶含有的聚合物和添加剂各不相同 。如果不能准确了解这些成分,就无法制定合理的回收利用方案 。热裂解气相色谱技术的出现,为他们提供了有效的解决方案 。企业在回收废旧橡胶后,首先会利用热裂解气相色谱对其进行成分分析 。通过分析,他们可以确定废旧橡胶中各种橡胶聚合物的种类和比例,以及添加剂的成分 。例如,在一次回收的废旧轮胎中,热裂解气相色谱分析结果显示,其中含有大量的丁苯橡胶和天然橡胶,同时还含有一定量的炭黑和防老剂 。根据这些信息,企业制定了针对性的回收方案,采用特定的工艺将丁苯橡胶和天然橡胶分离出来,经过处理后重新用于橡胶制品的生产 。而炭黑则可以经过提纯后再次应用于橡胶工业或其他领域 。通过热裂解气相色谱的助力,该企业实现了废旧橡胶的高效回收利用,不仅降低了生产成本,还减少了对环境的污染,取得了良好的经济效益和环境效益 。

热裂解气相色谱技术在橡胶检测领域的重要性不言而喻。它凭借高灵敏度、精准性、快速高效以及可分析复杂成分等显著优势,为橡胶行业的发展提供了强有力的技术支持 。无论是在橡胶制品的质量控制、原材料检测,还是废旧橡胶的回收利用等方面,热裂解气相色谱都发挥着关键作用,帮助企业提高产品质量,降低生产成本,同时推动橡胶行业朝着绿色、可持续的方向发展 。

随着科技的不断进步,热裂解气相色谱技术也将不断发展和完善 。未来,我们有理由期待该技术在检测灵敏度、分析速度和准确性等方面取得更大的突破 。同时,随着橡胶行业对高性能、多功能橡胶材料需求的不断增加,热裂解气相色谱技术将在新型橡胶材料的研发和质量控制中发挥更加重要的作用 。它将帮助我们更好地理解橡胶的结构与性能之间的关系,从而开发出更多满足不同需求的橡胶产品 。希望广大读者能够持续关注热裂解气相色谱技术在橡胶检测领域的发展,积极探索其在实际应用中的更多可能性,共同推动橡胶行业的技术创新和发展 。